新闻资讯

干货半月谈08丨复合集流体极耳焊接介绍

2024年05月19日

干货半月谈,浅述行业理解,分享技术心得。我们只讲干货,希望有助于您,期待交流合作。

1. 背景

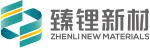

复合集流体中间层采用的是高分子薄膜,该绝缘层使得两侧金属镀层无法导通,使用传统的超声波点焊方式,将多层复合集流体的极耳直接焊接,或者将多层叠在一起的复合集流体极耳和金属极耳进行焊接,均无法焊接成功,容易虚焊或过焊,焊接强度无法达到目标值;而激光焊接产生的温度过高,会导致基材发生严重热变形。目前行业采用的方法是使用两层纯金属箔材夹住一层复合集流体的极耳部分进行焊接,再将单层或多层纯金属极耳分别与锂电池的正极极耳或负极极耳焊接在一起,如图1所示。

图1.单层复合铜箔极耳焊接方式示意图

2. 焊接方案

1、超声波滚焊:首先介绍超声波焊接原理,超声波发生器将工频电流改变为超声波频率的振荡电流,换能器依靠“压电效应”,把大功率振荡电信号能转化成相应频率的机械能,由变幅器放大振幅,利用高频振动波将能量传递到焊接物体表面,在高频振动和静压力的共同作用下,破坏工件界面的氧化层、表面油污,焊接工件间的外层电子结构的金属原子相互接触,发生原子再结晶、再扩散、再相变结合,如图2所示。

图2.超声波滚焊工作原理[1]

焊接功率和焊接能量直接决定焊接效果,焊接材料所需的焊接功率取决于焊材的厚度和硬度,材料越厚、硬度越大,所需的焊接功率就越高。超声波焊接的主要参数有:振幅、频率、静压力、时间、焊头设计参数等。

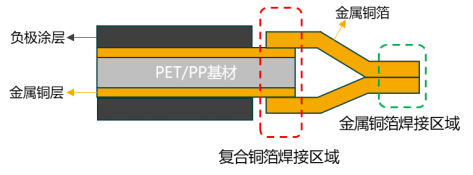

图3.超声波滚焊机和焊接实物(图片源自苏州达牛新能源科技有限公司)

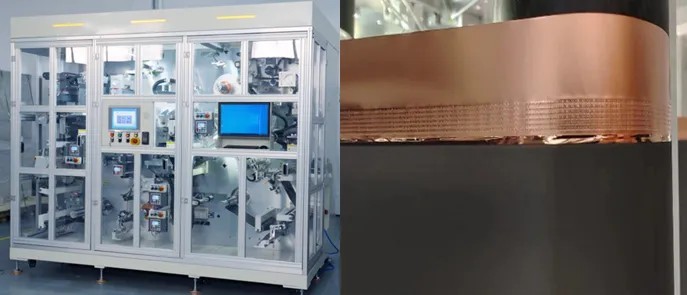

超声波高端市场长期由欧洲公司垄断,国产替代前景广阔,目前国内骄成超声在超声波滚焊技术指标中较为领先,可实现最大焊接速度超过80m/min,频率为40kHz时最大压力可达2500N;国内公司如广州新栋力、苏州达牛以及美国必能信、Sonics基本能达到60m/min。现阶段通过调控焊接工艺参数,复合铜箔在滚焊后均能达到表1中指标,基本满足电芯端需求。

表1.复合铜箔在超声波滚焊后的焊接性能指标

目前超声波滚焊存在一些问题,结合材料,就我司实际焊接出现的情况做几点分析。

a.首先是复合铜箔与复合铝箔焊接差异性:现阶段复合铝箔滚焊效果较复合铜箔好,表现在焊接强度大,且透光率低;滚焊焊接强度如果较小,可能会影响后序的超声波点焊,因此复合铜箔在电池制程后段搭配激光焊接也许更加适合;

b.针对复合铜箔的超声波滚焊,比较了不同基材的差异,PET基膜的复合铜箔焊接效果最好,PP和PI相对不好焊接,强度低。由于基材结构性能差异,需要根据基材设计不同的焊头,并调整工艺参数。图4所示,(a)是从PET复合集流体滚焊后剥离的纯铜箔,可以发现焊印处的铜箔几乎留在原处,并没有剥下来,而(b)PP基材复合集流体在滚焊后纯铜箔基本剥离下来,留在焊印处较少;

图4.从滚焊处剥离下来的纯铜箔:(a)PET复合集流体;(b)PP复合集流体

c.复合铜箔焊接选用的纯铜箔厚度也会影响到焊接质量。目前超薄铜箔4.5um可能不太适用于复合集流体超声波滚焊,效果较差,主流还是使用6um的纯铜箔,焊接质量能够保证,当然如果使用更厚的箔材焊接效果可能会有所提升,但也会带来明显成本增加和极耳厚度增加,这需根据实际情况进行选择;

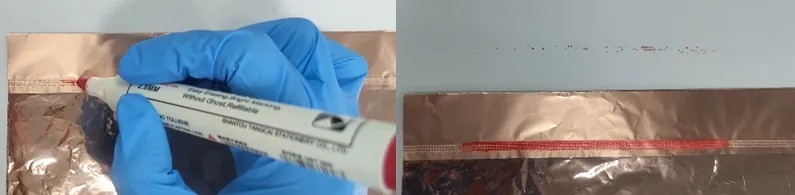

d.以电芯厂角度看,不希望PET基材复合铜箔存在较多穿孔现象。这样会使得基材暴露于电解液中发生一系列反应,加速电池性能衰减,但从滚焊焊接原理看,只有将基材穿破,实现上下层金属箔连接才能保证足够的焊接强度,因此需要进行工艺优化,以及在焊接强度与穿孔率之间找到平衡点。评价穿孔率可以通过透光实验或者采用白板笔在焊印处划的方式比较,从图5中还是可以明显看到滚焊后的PET基材复合铜箔存在部分穿孔。

图5.穿孔测试(白板笔在焊印处划)

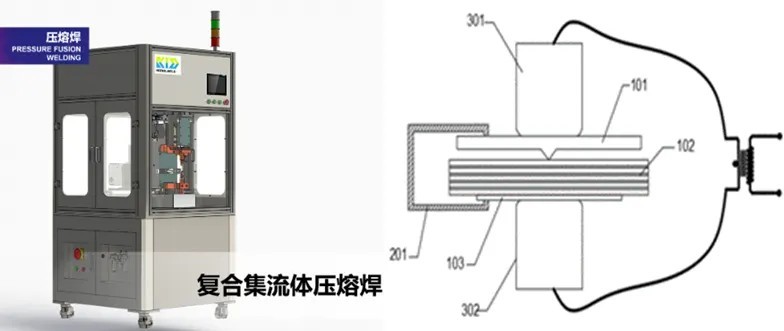

2、压熔焊:为解决多层极耳焊接痛点,卡洛维德(常州)智能焊接装备有限公司,研发出可替代超声波焊接+激光焊接的“第三种焊接工艺”——压熔焊,该技术是传统电阻点焊的改进升级。在具体应用中,上、下电极在焊接压力作用下,连同多层极耳和极柱盖板一起压紧,并利用电流通过焊件接头的接触面及邻近区域产生的电阻热,将被焊金属加热到局部熔化或达到高温塑性状态,形成牢固的焊接头,实现“一步式”焊接,如图6原理示意。

图6.压熔焊设备模型以及焊接原理示意图[2]

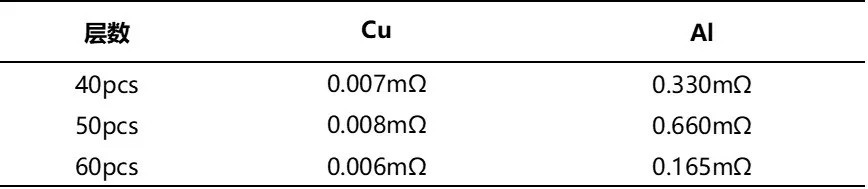

现阶段压熔焊设备的焊接效率有了显著提升,整机设备已能满足主流30ppm产线节拍,据悉卡洛维德压熔焊工艺有望逐步导入头部电池企业产线,首先用于铜铝箔的焊接,下半年还将推出全新一代复合集流体焊接工作站。焊接效果方面,压熔焊的多层极耳焊接达到铜箔、铝箔200层内水平,同时,压熔焊工艺可满足复合集流体焊接要求,目前可实现60层复合铜箔焊接,电阻0.006mΩ。

表2.复合集流体焊后内阻测试(复合箔材+板材)

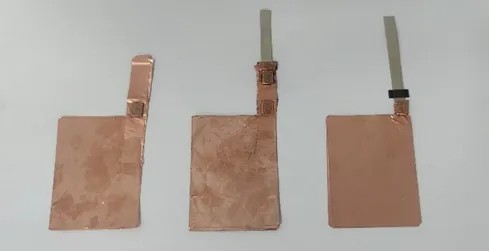

如图7为按我司要求进行的压熔焊焊接实物,展示了10层复合铜箔焊接、10层铜箔+镍极耳焊接以及10层复合铜箔+镍极耳一步焊接,该焊接方式的焊接强度高,但焊接过程中产热,对焊接处造成的影响目前暂未有明确实验数据,后面会持续与压熔焊厂家交流打样,确认焊接效果。

图7.压熔焊打样实物

3. 总结

超声波滚焊工艺相对成熟,现主要对滚焊速度以及对齐精度做进一步升级,头部电芯厂已采购滚焊设备验证复合集流体,在极片辊压工序后进行超声波滚焊,实现复合集流体极耳转接焊。压熔焊工艺是化繁为简,多层极耳+极耳极柱焊接提高生产效率,降低成本,显著优势吸引市场验证,有望在下半年逐步导入头部电池企业产线。

随着复合集流体耐焊性以及焊接设备与产线适配性的提升,复合集流体在电芯制程端的主要问题得以解决,这将进一步加速复合集流体产业化。

参考资料:

[1] 薛留伟, 江桦锐, 谭志华. 超声波滚焊在锂离子电池生产中的应用[J]. 电池, 2023, 53 (01): 78-82.

[2] 方祥明, 俞超明, 邱然锋, 石红信, 赵培峰. 一种用于连接复合集流体与转接片的焊接方法: 江苏省, CN117096555A[P]. 2023-11-21.

[3] 高工锂电. 电池企业为何在极耳上“大做文章”?[EB/OL]. [2024/5/7].

上一个:

下一个: