新闻资讯

干货半月谈09丨薄膜金属化技术简析

2024年06月02日

干货半月谈,浅述行业理解,分享技术心得。我们只讲干货,希望有助于您,期待交流合作。

1. 背景

复合集流体制备通常包括以下四种方法:真空蒸镀、磁控溅射、水电镀、化学镀,不同公司根据自身深耕技术领域特点及技术储备选择其中一种或多种方法进行复合集流体制备,本文重点简述上述四种方法各自优缺点,如有不当之处,欢迎各位行业专家斧正。

2. 真空蒸镀

真空蒸镀技术需要将真空或特定的大气条件下的材料蒸发,然后将其沉积在基材表面,形成所需涂层,如图 1所示。根据蒸发源的不同可以将真空蒸镀分为电阻加热蒸发源、电子束蒸发源、高频感应蒸发源及激光束蒸发源蒸镀法。

通常,真空蒸镀具备以下优点:(1)沉积较快:根据蒸发材料、蒸发源和沉积基材的不同,蒸镀涂层的沉积速率在0.1um/min~5um/min不等,相较于其他真空沉积技术,蒸镀的涂层沉积效率较高[1];(2)涂层均匀:真空蒸镀涂层均匀性较易控制,易在基膜表面形成均匀、低缺陷涂层,提升产品质量。

但该技术仍存在短板:(1)沉积粒子能量较低,涂层与基材界面结合强度较弱;(2)材料蒸发温度通常较高,对基材耐温性要求较高;(3)蒸镀过程中易产生飞溅,由于飞溅产生的颗粒会影响涂层整理质量。

图1真空蒸镀原理及设备示意图[6][7]

3. 磁控溅射

磁控溅射被认为是大规模复合铜箔工业生产的理想选择[2],在沉积过程中,电场内的电子与氩气发生碰撞,导致高能氩原子的电离。这些原子随后轰击靶材表面,导致靶材物质溅射,并在基膜上形成薄膜,如图 2所示。

通常,磁控溅射具备以下优点:(1)结构致密:沉积粒子能量较高,扩散更充分,因此结构致密缺陷少,且涂层与基材界面结合强度高;(2)厚度均匀:磁控溅射在原子层面进行涂层沉积,均匀性更易控制;(3)结构可控:可在原子层面对涂层微观结构进行定向调控。

但该技术仍存在短板:(1)速率低,成本高:受制于基膜耐热性,主流技术中制备速率较低;(2)应力大:溅射过程中热膨胀系数不同产生的热应力和镀层微观结构产生的内应力都会对镀层的质量和性能产生影响。

图2磁控溅射原理及设备示意图[6][8]

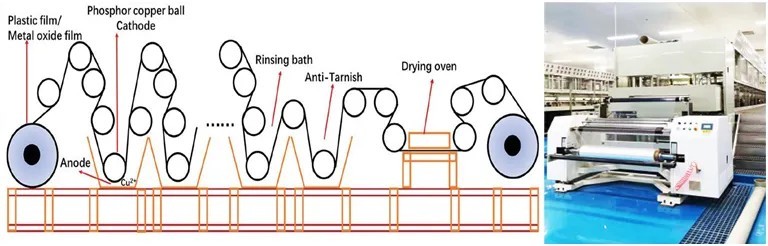

4. 水电镀

水电镀制备包括离子置换反应和连续的氧化还原反应。它是基于基底表面金属离子的还原,导致形成一层薄薄的涂层金属[4],如图 3所示。

通常,水电镀具备以下优点:(1)技术成熟:水电镀技术相对成熟,原理简单,已被各行业广泛应用;(2)成本较低:水电镀工艺技术稳定,成本结构简单,设备及材料成本相对较低。

但该技术仍然存在短板:(1)良率低:聚合物基膜本身不导电,水电镀技术需要在基材上进行预处理,且会在金属层上保留或放大预处理时产生的缺陷;(2)一致性低:金属镀层层的均匀性受溶液及电流等多种因素影响;(3)环保性差:水电镀过程中产生大量含硫酸、硝酸的工业废水,环保性较差。

图3水电镀原理及设备示意图[6][9]

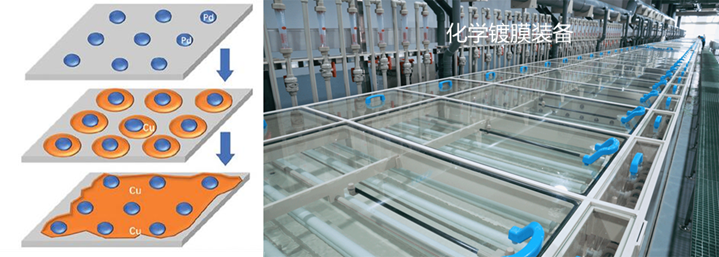

5. 化学沉积

化学沉积,也称为化学镀或自催化镀,通过在基膜表面吸附催化物质(通常为Ag或Pd等贵金属催化剂),形成均匀的催化结晶中心。并将基底浸入化学电镀溶液中,借助甲醛在碱性溶液中的强还原作用和Pd/Ag的催化活性,将金属层沉积在基底上,如图 4所示。

通常化学沉积具备(1)均匀性较好;(2)污染物排放较水电镀低的优势。但由于催化剂含有高浓度的贵金属成分,因此在工业化生产中成本难以控制。

图4化学镀原理及设备示意图[6][10]

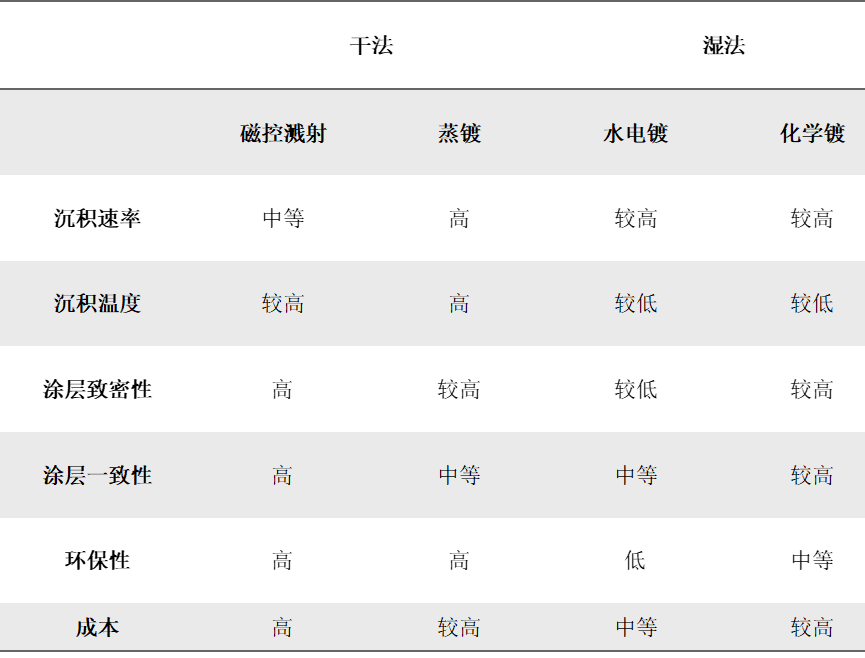

6. 总结

对上述四种薄膜金属化技术进行对比发现,真空蒸镀由于操作温度高或技术不成熟可能导致聚合物衬底的燃烧和穿孔,从而影响薄膜的长度、一致性和良率;而磁控溅射需要特殊的设备和操作条件;水电镀通常需要对聚合物衬底进行复杂的处理,如用微米大小的金属层进行化学电镀或激光诱导的表面碳化;化学沉积则涉及复杂的程序和使用昂贵的催化剂,如表 1所示。

表1 主流薄膜金属化关键技术指标对比

综上所述,在聚合物表面沉积金属层的技术和工艺所导致的良率较低和性能不足仍然是工业化的关键瓶颈[5]。

参考资料:

[1] 薛留伟, 江桦锐, 谭志华. 超声波滚焊在锂离子电池生产中的应用[J]. 电池, 2023, 53 (01): 78-82.

[2] 方祥明, 俞超明, 邱然锋, 石红信, 赵培峰. 一种用于连接复合集流体与转接片的焊接方法: 江苏省, CN117096555A[P]. 2023-11-21.

[3] 高工锂电. 电池企业为何在极耳上“大做文章”?[EB/OL]. [2024/5/7].

[1] Pakhuruddin, M.Z., Ibrahim, K. and Aziz, A.A. (2013). Properties of Polyimide Substrate for Applications in Flexible Solar Cells.

[2] Sarakinos, K., Alami, J. and Konstantinidis, S. (2010). High Power Pulsed Magnetron sputtering: a Review on Scientific and Engineering State of the Art. Surface and Coatings Technology, [online] 204(11), pp.1661–1684.

[3] Y. Ma, L. Li, J. Qian, W. Qu, R. Luo, F. Wu, R. Chen, Energy Storage Mater. 2021, 39, 203.

[4] V. Zaporojtchenko, T. Strunskus, Behnke, K., C. Von Bechtolsheim, Kiene, M. and Faupel, F. (2000). Metal/polymer Interfaces with Designed Morphologies. Journal of Adhesion Science and Technology, 14(3), pp.467–490.

[5] Mamleyev, E.R., Falk, F., Weidler, P.G., Heissler, S., Wadhwa, S., Nassar, O., Kumar, S., Kübel, C., Christof Wöll, Islam, M., Mager, D. and Korvink, J.G. (2020). Polyaramid-Based Flexible Antibacterial Coatings Fabricated Using Laser-Induced Carbonization and Copper Electroplating. ACS Applied Materials & Interfaces, 12(47)

[6] Zhang, Z., Song, Y., Zhang, B., Wang, L. and He, X. (2023). Metallized Plastic Foils: a Promising Solution for High‐Energy Lithium‐Ion Battery Current Collectors. Advanced energy materials, 13(36).

[7] 爱发科官网:ULVAC爱发科 倒带式真空蒸镀设备

[8] 韩国WooSung Vacuum Co LTD官网:薄膜ITO卷绕式镀膜机

[9]东威科技官网:双边夹持水平卷绕电镀设备

[10]三孚新科官网:一步法化学镀铜设备

上一个:

下一个: